کیفیت اتفاقی نیست؛ نتیجه آزمونهای سختگیرانه است. در ثامن، آزمایشگاه ما قلب تضمین کیفیت محسوب میشود. ما فقط به قطعات «نگاه» نمیکنیم؛ آنها را تحلیل میکنیم. از بررسی ترکیب شیمیایی تا آزمون حدود استحکام فیزیکی، فرآیند QC ما تضمین میکند که هر قطعه ریختگی پیش از خروج از کارخانه با استانداردهای ISO و الزامات مشتری مطابقت داشته باشد. ما از روشهای آزمون مخرب (DT) و غیرمخرب (NDT) استفاده میکنیم.

آزمایشگاه کیفیت ما تمام ویژگیهای حیاتی هر قطعه را پیش از ورود به تولید بررسی میکند. از آنالیز شیمیایی و ارزیابی ریزساختار تا آزمونهای مخرب و غیرمخرب، هر آزمون با دقت بالا انجام میشود تا انطباق کامل با استانداردهای بینالمللی تضمین گردد. این فرآیند سختگیرانه اطمینان میدهد که هر قطعه خروجی، یکنواختی، قابلیت اطمینان و عملکرد بلندمدت در شرایط صنعتی سخت را ارائه میدهد.

هر گردشکار، مراحل ضروری تبدیل مفاهیم خام به قطعات کاملاً مهندسیشده و آماده تولید را نمایش میدهد—با تضمین دقت، تکرارپذیری و کیفیت در هر مرحله.

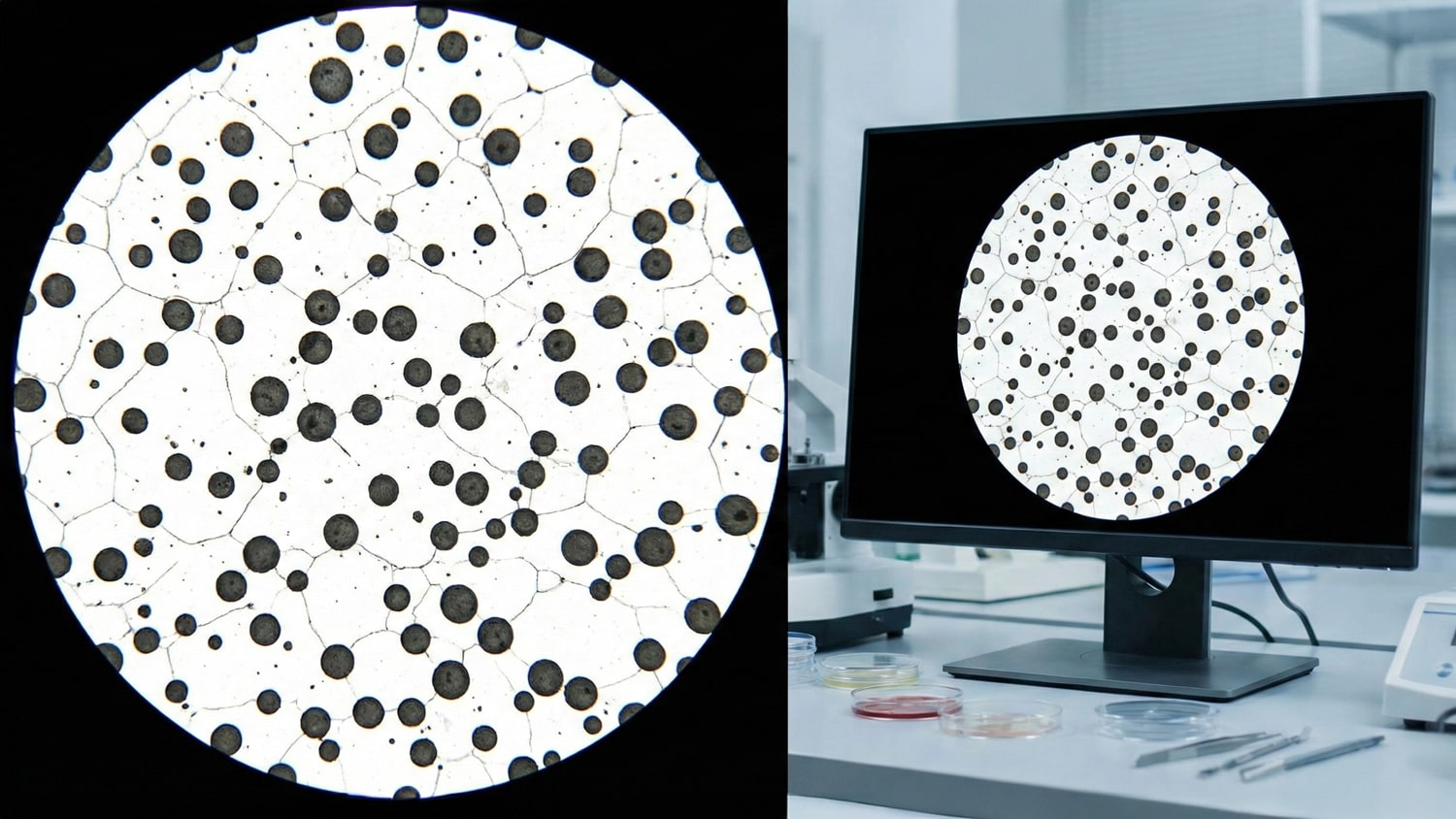

شیمی بهتنهایی کافی نیست؛ ساختار اهمیت دارد. با استفاده از میکروسکوپهای نوری قدرتمند، متالوگرافی انجام میدهیم. نمونهای کوچک از قطعه پرداخت آینهای شده و ریزساختار داخلی آن بررسی میگردد (برای مثال، کرویت گرافیت در چدن نشکن). این بررسی تأیید میکند که عملیات حرارتی بهدرستی انجام شده و ماتریس فلزی بهصورت صحیح شکل گرفته است.

قطعه تا چه حد مقاوم است؟ این موضوع با شکستن نمونههای آزمایشی مشخص میشود. با استفاده از دستگاههای آزمون یونیورسال، آزمون کشش برای اندازهگیری استحکام تسلیم انجام میشود. همچنین آزمون ضربه (چارپی V-Notch) برای سنجش چقرمگی و آزمون سختی (برینل/راکول) برای ارزیابی مقاومت سایشی اجرا میگردد. اگر یک بچ در این آزمونها مردود شود، بلافاصله رد خواهد شد.

برای شناسایی عیوب پنهان بدون آسیب به قطعه، از آزمونهای غیرمخرب استفاده میکنیم. این آزمونها شامل «آلتراسونیک (UT)» برای تشخیص ترکهای داخلی، «ذرات مغناطیسی (MT)» برای ترکهای سطحی در مواد فرومغناطیس، و «مایع نافذ (PT)» برای عیوب سطحی است. این روشها اطمینان میدهند که قطعه از درون و بیرون سالم بوده و هیچ ضعف پنهانی ندارد.

این بخش پرسشهای متداول، بینشهای فنی ضروری را ارائه میدهد تا پیش از ورود به تولید انبوه، درک دقیقتری از هر روش ریختهگری، الزامات متریال و مشخصات فرآیندی داشته باشید.