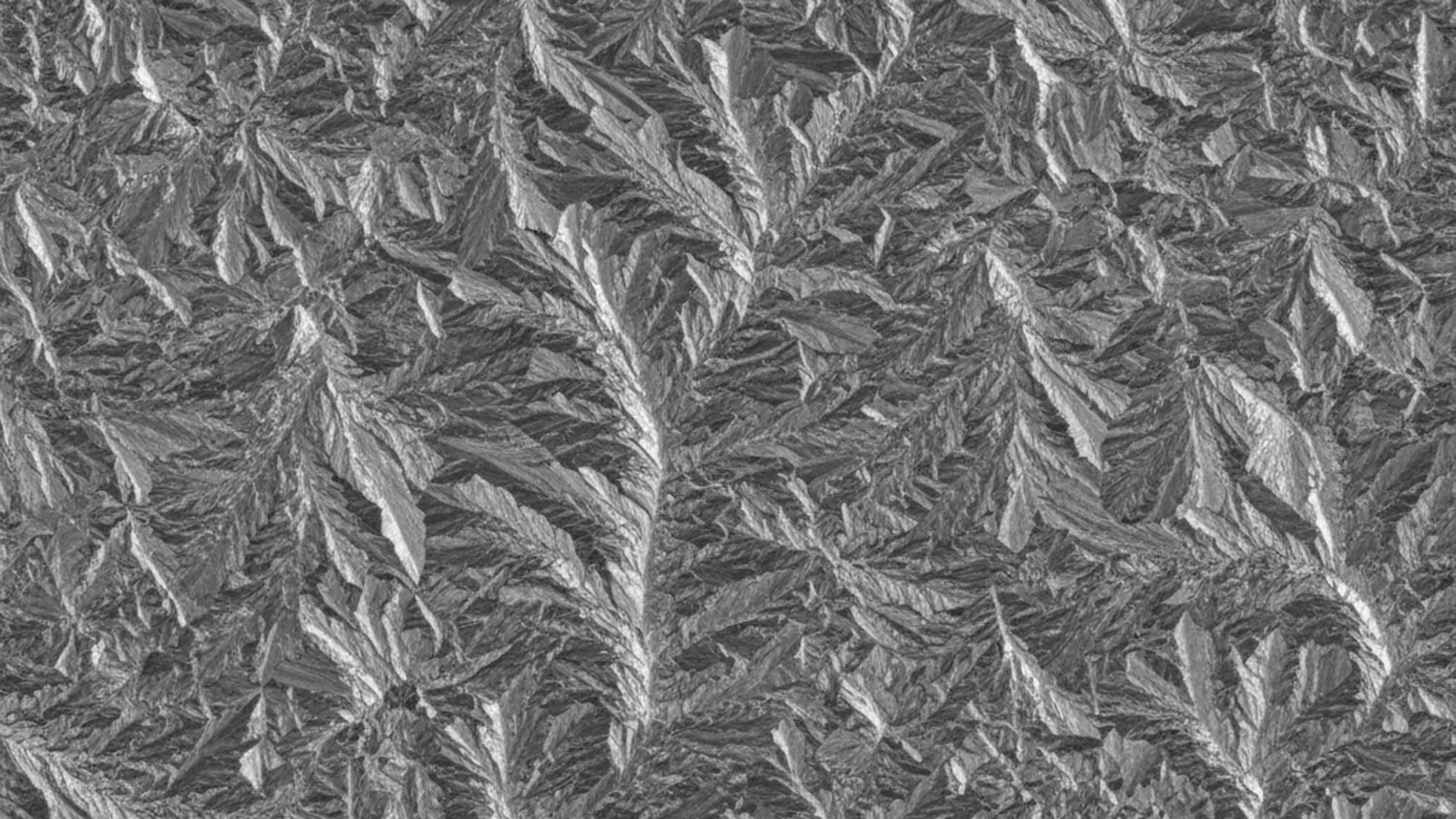

انجماد فقط سردشدن نیست؛ بلکه یک تبدیل فازی پیچیده است که در آن ساختار داخلی فلز (ریزساختار دانهای) شکل میگیرد. این مرحله تعیین میکند که قطعه ترد باشد یا چقرمه. در ثامن، نرخ سردشدن را با دقت کنترل میکنیم. با استفاده از تکنیکهای انجماد جهتدار و تغذیههای اگزوترمیک (فیدرها)، اطمینان میدهیم که فلز از دورترین نقاط به سمت تغذیه منجمد شود و حفرههای انقباضی و تخلخل داخلی حذف گردند.

انجماد مرحلهای است که فلز مذاب به ساختار داخلی نهایی خود تبدیل میشود و استحکام، دوام و عملکرد بلندمدت را تعریف میکند. با کنترل نرخهای سردشدن، مدیریت تشکیل دانهها و بهینهسازی سیستمهای تغذیه، فلز را از یک تبدیل پایدار و بدون عیب عبور میدهیم. این فرآیند مهندسیشده منجر به ریزساختار متراکم، حداقل انقباض و خواص مکانیکی قابلاعتماد برای کاربردهای صنعتی سنگین میشود.

هر گردشکار، مراحل ضروری تبدیل مفاهیم خام به قطعات کاملاً مهندسیشده و آماده تولید را نمایش میدهد—با تضمین دقت، تکرارپذیری و کیفیت در هر مرحله.

با کاهش دمای فلز مذاب به زیر نقطه لیکوئیدوس، بلورهای جامدی موسوم به «هستهها» شروع به شکلگیری میکنند. این هستهها به ساختارهای شاخهای موسوم به «دندریت» رشد مییابند. اندازه این دانهها اهمیت زیادی دارد: سردشدن سریع دانههای ریز (فلز قویتر) ایجاد میکند، در حالی که سردشدن آهسته منجر به دانههای درشت میشود. ما این نرخ را بر اساس نوع آلیاژ تنظیم میکنیم تا خواص مکانیکی مطلوب حاصل شود.

فلز در حین انجماد منقبض میشود. در صورت عدم مدیریت صحیح، این انقباض به ایجاد حفره در داخل قطعه منجر میگردد. ما از «تغذیهها» یا «فیدرها»—مخازن فلز مذاب اضافی که مدت بیشتری داغ میمانند—استفاده میکنیم. با انقباض قطعه، تغذیه فلز مایع را برای پرکردن فضای خالی تأمین میکند. این تکنیک که «انجماد جهتدار» نام دارد، کلید تولید قطعات سالم و بدون عیب است.

پس از تکمیل انجماد، قطعه باید در داخل قالب تا دمای ایمن برای جابهجایی سرد شود تا از تاببرداشتن یا ترکهای حرارتی (Hot Tears) جلوگیری گردد. پس از سردشدن کافی، قالب شکسته میشود (فرآیند تخلیه یا Shakeout) و قطعه فلزی خام آشکار میگردد که آماده ورود به مراحل پرداخت نهایی است.

این بخش پرسشهای متداول، بینشهای فنی ضروری را ارائه میدهد تا پیش از ورود به تولید در مقیاس صنعتی، درک دقیقتری از رفتار انجماد، الزامات متالورژیکی و ملاحظات فرآیندی داشته باشید.